Предиктивная аналитика в обслуживании оборудования: как избежать поломок до их появления

Представь, что ты знаешь, когда твоя кофемашина решит выйти на пенсию. Не потому что она вдруг перестала работать, а потому что тебе заранее пришло уведомление: «Привет, я скоро сдохну, пора чиниться». И это не магия, не фильм про будущее и не фантазия айтишника на скучном митапе. Это предиктивная аналитика — штука, которая предсказывает, когда что-то пойдёт не так. Причём без шара, рун и гадалки.

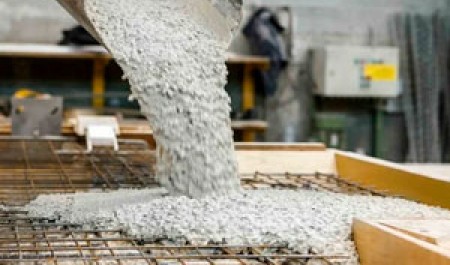

Сегодня производственные цеха, логистические терминалы и даже городские лифты могут «чувствовать» своё состояние. Как? Благодаря сенсорам, алгоритмам и куче собранных данных, которые превращаются в предсказания. Эти прогнозы не из разряда «Меркурий в ретрограде, готовься к беде», а вполне конкретные и технически обоснованные: через 132 часа интенсивной работы подшипник даст трещину. Удобно? Безумно. Экономично? Ещё как.

Такой подход уже активно внедряется в производство промышленного оборудования, где отказ одного узла может стоить тысячи долларов и остановки целой линии.

Почему «сломалось — чиним» больше не работает

Классическая схема «сломалось — вызвали технаря — закатали рукава» давно трещит по швам. Потому что простой оборудования — это не просто «ой, не работает», а реальные потери. Каждая минута — это деньги, и чем крупнее производство, тем больнее удар. А если сломалось что-то критичное — остановка целой линии, срыв сроков, недовольные клиенты, недосып и кофе на нервяке.

А теперь представь, что можно было бы заранее понять, что эта шестерёнка начнёт глючить, компрессор перегреется, а в насосе давление упадёт. Сразу вызвал мастера, заменил мелочь — и всё работает как швейцарские часы. И не надо потом объяснять начальству, почему встала смена, и почему 3 дня работы коту под хвост.

Вот почему предиктивные технологии начинают внедрять всё чаще. Это не только про «красиво звучит», а про реальные выгоды. И чем раньше ты в это въедешь — тем быстрее поймёшь, что профилактика — это не просто про зубы и авто, но и про бизнес.

Как это всё вообще работает

Предиктивный анализ — это такой умный комп, который обрабатывает данные, собранные с оборудования, и делает выводы о его будущем состоянии. В основе — куча сенсоров, которые собирают параметры: температуру, вибрации, уровень шума, давление и прочие штуки, которые обычному человеку ни о чём не скажут.

Эти данные попадают в систему, где на них смотрит алгоритм (не в прямом смысле, конечно). Он сравнивает текущие значения с историей, трендами, а иногда даже с поведением других аналогичных машин. Если что-то выбивается из привычной картины — система сигналит: «Тревога, скоро рванёт!». Ну, или хотя бы настойчиво предлагает осмотреть конкретный узел.

При этом всё это может быть:

-

В реальном времени, когда ты получаешь пуш на телефон, если насос начал «не так жужжать»

-

С периодическим анализом, где система выдаёт отчёт — что работает ок, а что требует внимания

-

Через облачные платформы, куда стекаются данные со всех объектов и анализируются централизованно

Звучит сложно? Может быть. Но ты же не сам код пишешь — достаточно подключить оборудование, выбрать провайдера и довериться цифре.

Где это уже используют (и ты, возможно, не знал)

Некоторые думают, что это удел каких-то суперзаводов и корпораций с бюджетом как у министерства. На деле — всё гораздо ближе. Предиктивная аналитика уже вовсю работает в транспорте, энергетике, стройке и даже в ритейле. Да-да, холодильники в супермаркетах тоже могут заранее пожаловаться, что им «плохо».

Вот пара реальных примеров:

-

Авиакомпании — Boeing и Airbus давно используют аналитику, чтобы понимать, когда менять детали. Это снижает число аварийных ремонтов и делает полёты безопаснее.

-

Промышленность — Siemens, GE, Schneider Electric уже не первый год внедряют свои платформы для мониторинга оборудования в реальном времени.

-

ЖКХ и лифты — некоторые российские города тестируют системы, которые сами сообщают об износе двигателей и тросов.

-

Торговые сети — предсказание отказов холодильных установок в супермаркетах позволяет не терять тонны товара из-за температурных скачков.

И, что важно — это не обязательно миллионы. Есть доступные SaaS-решения, которые можно настроить даже на небольшом предприятии. Главное — захотеть.

Что это даёт бизнесу

Помимо того, что ты теперь меньше нервничаешь и не бегаешь с огнетушителем за каждый сбой — это ещё и очень выгодно. Реально. Потому что предупреждён — значит вооружён. А когда ты заранее знаешь, что и где может сломаться — ты уже наполовину победил.

Вот основные плюсы:

-

Меньше аварийных простоев

-

Уменьшение затрат на срочные ремонты

-

Увеличение срока службы оборудования

-

Экономия на внеплановых закупках запчастей

-

Рост производительности — всё работает без перебоев

-

Спокойный сон ответственных сотрудников

А ещё это добавляет очков к имиджу. Когда ты говоришь, что у тебя всё на предиктивной аналитике — это не только звучит круто, но и внушает доверие. Особенно, если ты работаешь с клиентами, у которых надёжность — в приоритете.

А где подвох?

Да, звучит всё идеально. Но будь готов — без танцев с бубнами не обойдётся. Чтобы система работала, нужно грамотно поставить сенсоры, собрать данные, обучить модель, настроить пороги срабатывания. А ещё — убедить сотрудников не отключать датчики «чтобы не пищало».

Плюс — всё это требует не только денег, но и времени. Эффект не мгновенный, надо накопить данные, проанализировать, подстроить модель. И тут важно не бросить на полпути. Сам по себе алгоритм ничего не решает — его нужно кормить информацией и ухаживать за ним, как за котом.

Зато потом — ты как будто получил суперспособность. Видишь будущее. Точнее — читаешь его в отчётах. Узнать больше о таких технологиях и их применении можно на сайте https://volna.by/